EnOcean-Sensoren zur Überwachung und Visualisierung von Fertigungsprozessen

April 5, 2022

Ein japanischer Hydraulikzylinder-Hersteller optimiert mit EnOcean-Funksensoren seine Produktion: Wartungsfrei erfassen sie Maschinenstatus und Mitarbeiterpräsenz.

EnOcean-Sensoren kommen in ganz unterschiedlichen Szenarien zum Einsatz. Eines davon ist ein Projekt im Werk eines japanischen Unternehmens in Kyoto, dessen Hauptsitz sich in Osaka befindet. Der Leiter der Fabrik in Kyoto hatte es sich zum Ziel gesetzt, den Betriebsstatus der Produktionsanlagen sowie den Fertigungsverlauf der in der Fabrik hergestellten Teile zu visualisieren, um die Digitalisierung und Effizienz des Produktionsprozesses zu steigern.

Die folgenden Ziele wurden definiert:

- Visualisierung der Kapazitätsauslastung von Produktionsanlagen

- Verringerung der Ausfallzeiten von Robotern und Anlagen

- Visualisierung der An-/Abwesenheit von Arbeitern in der Fabrik

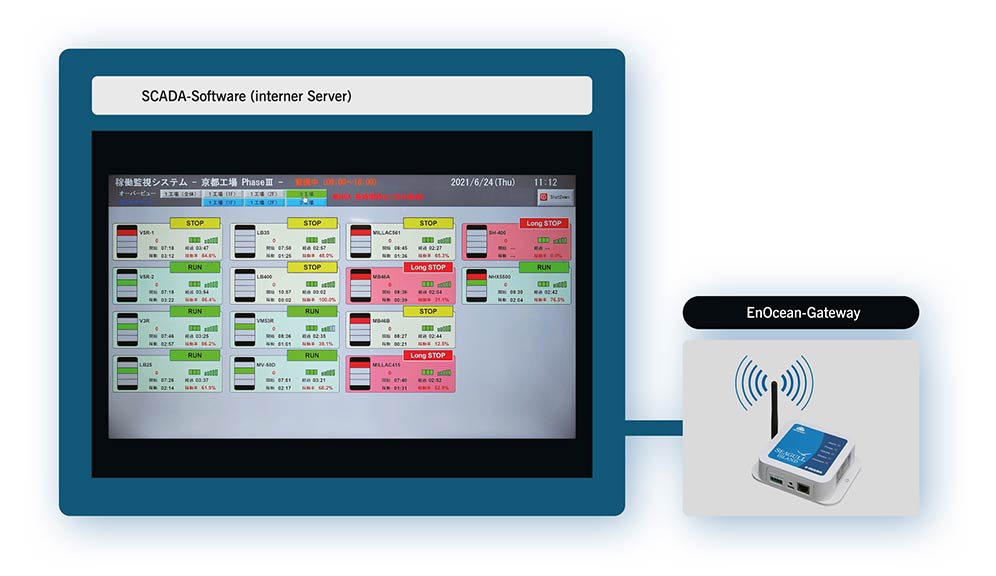

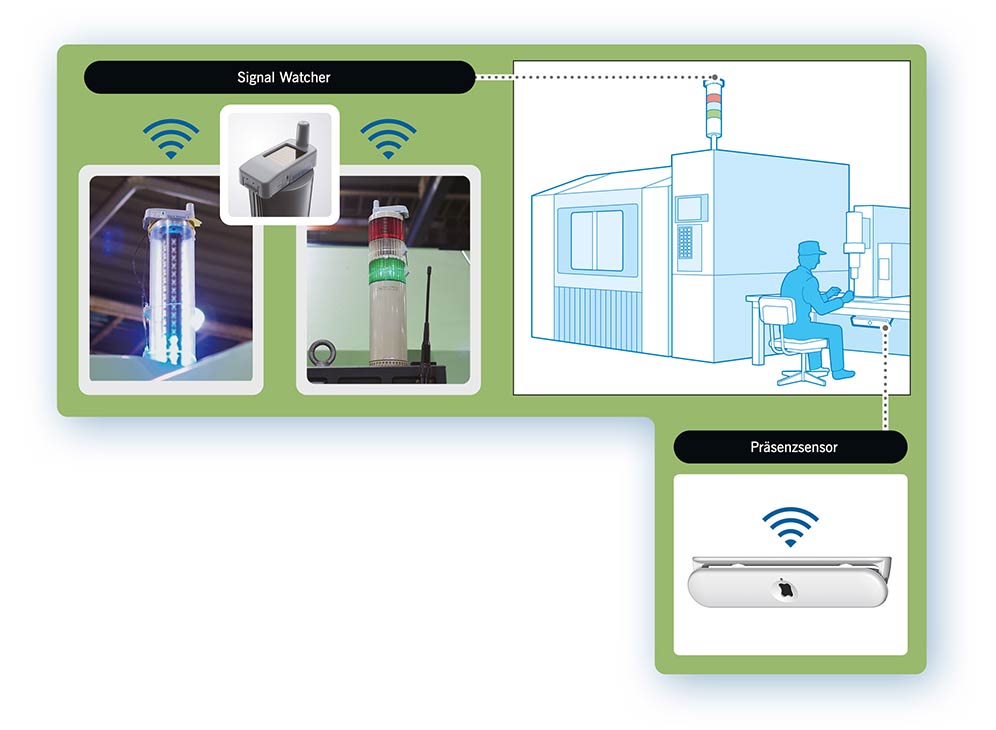

Das Projektteam wurde damit beauftragt, den Status der Produktionsanlagen zu visualisieren und die Fertigungsprozesse effizienter zu gestalten. Zu diesem Zweck sollte das SCADA-System von MXTechnologies eingeführt und mit dem Signal Watcher von Inaba Electric Industry sowie dem Präsenzsensor CPD von Optex gekoppelt werden, die auf der EnOcean-Funktechnologie basieren.

Vom Plan zur Umsetzung

Das japanische Unternehmen produziert und verkauft Hydraulikzylinder für unterschiedliche Industrieanwendungen und beliefert Maschinen- und Anlagenhersteller in Japan und anderen Ländern. Dabei setzt das Unternehmen einzigartige Fertigungsverfahren ein, sodass einige seiner Produkte bereits vier Tage nach Auftragseingang versandfertig sind.

Betriebsstatus und Effektivität in Echtzeit

Bei der Herstellung von Zylindern gibt es Zehntausende mögliche Kombinationen. Fertigungssysteme müssen deshalb sorgfältig standardisiert und systematisiert sein, um die Japanese Industrial Standards (JIS) zu erfüllen.

Daher hat das Unternehmen den Fertigungsprozess mithilfe seines eigenen Leitrechnersystems teilautomatisiert. Außerdem wurde ein IoT-Visualisierungssystem (SCADA) nachgerüstet, um im gesamten Werk den Status der Anlagen und Mitarbeiter an der Fertigungsstraße anzuzeigen und die Auslastung der Anlagen sowie das Fertigungsvolumen kontinuierlich zu erhöhen.

Einige Werkzeugmaschinen, Verarbeitungsroboter und Bearbeitungszentren im Werk in Kyoto sind bereits seit mehr als 40 Jahren im Einsatz. Sie alle wurden mit dem Signal Watcher ausgestattet, der die Betriebsinformationen anhand der Signallampen der Anlagen erfasst. Neuere Anlagen bieten zwar die Möglichkeit der direkten Datenanbindung, dies würde jedoch zusätzliche Kosten verursachen. Außerdem müssten die von den Anlagen gelieferten Informationen zunächst in das Unternehmenssystem integriert werden, was den Zeit- und Arbeitsaufwand vor der Inbetriebnahme erhöhen würde.

An einigen Arbeitsstationen wurden Präsenzsensoren installiert, um die Anwesenheit der Arbeiter in Relation zum Auslastungsgrad der Anlagen zu erfassen. Auch die Zeit, in der die Maschinen unbeaufsichtigt bleiben, wird für den Fall auftretender Fehler dokumentiert. Dazu wurde ein System mit EnOcean-Funksensoren eingeführt, die dank Energy Harvesting-Technologie mit geringsten Mengen an Energie auskommen. Dieser Ansatz macht Wartungsarbeiten und bauliche Maßnahmen überflüssig. Die Führungskräfte vor Ort sind nun jederzeit in der Lage, den Status der Anlagen und Arbeiter in der Fabrik abzurufen.

Künftige Entwicklungen

Da das neue Betriebsüberwachungssystem in der Kyotoer Fabrik positiv aufgenommen wurde, plant das Unternehmen bereits eine Ausweitung auf sein weiteres Werk in Osaka. Außerdem soll der Einsatz des funkbasierten Beschleunigungssensors Multisensor geprüft werden, der es ermöglicht, Anlagenausfälle vorherzusehen und Verschleiß sowie Defekte an den Metallverarbeitungsanlagen frühzeitig zu erkennen. Inaba Electric Industry arbeitet derzeit an einer neuen Serie von Sensoren und EnOcean-Produkten, um die Herausforderungen der Fabrikautomatisierung mithilfe der EnOcean-Technologie zu meistern.